关键词:3D打印

中投顾问:未来5年中国3D打印产业发展前景预测分析

影响因素分析

一、有利因素

(一)政策支持

近年来,3D打印在国际、国内都引起广泛关注,被列入《国家高技术研究发展计划(863计划)》,全国各重要工业城市也纷纷出台3D打印相关的扶持及优惠政策,鼓励创新,大力发展该项业务。国务院印发的《中国制造2025》,是我国实施制造强国战略第一个十年的行动纲领。《中国制造2025》中提到,要增加增材制造等前沿技术和装备的研发,推动优势和战略产业快速发展。

2017年12月,工业和信息化部、发展改革委等十二部门印发《增材制造(3D打印)产业发展行动计划(2017-2020年)》。计划中提到,到2020年,增材制造产业年销售收入超过200亿元,年均增速在30%以上。关键核心技术达到国际同步发展水平,工艺装备基本满足行业应用需求,生态体系建设显著完善,在部分领域实现规模化应用,国际发展能力明显提升。行业应用显著深化。

(二)部分技术世界先进

目前我国在3D打印已有部分技术处于世界先进水平。其中,激光直接加工金属技术发展较快,已基本满足特种零部件的机械性能要求。在这方面,西北工业大学的黄卫东团队采用这类技术直接制造金属零件,并已成功对航空发动机叶片进行了再制造修复。与此同时,北京航空航天大学教授王华明领衔的“飞机钛合金大型复杂整体构件激光成形技术”,让我国在高性能金属材料3D打印上,跻身世界领先行列,如今已广泛应用于我国的航空航天领域。

(三)“3D打印”从科研走向产业

2017年12月8日,2017世界智能制造大会专项活动--制造业+增材制造技术分论坛在南京国际青年会议中心举行。多位业界专家及领军企业负责人现场介绍了增材制造(俗称“3D打印”)技术的最新成就,3D打印正逐渐从科研走向产业。

3D打印现在已被应用到了高性能大型金属构件的生产中。由于3D打印是热加工,目前还存在很多缺陷,尤其是在生产大型的构件方面,容易出现断裂等问题。大型金属构件增材制造国家工程实验室副主任张述泉介绍,他们经过长期科研攻关,现在在很多材料的3D打印中终于克服了这一难题,最大已经可以3D打印出12平方米的高性能金属构件,被广泛应用于航空、核电、汽车等领域。

(四)物联网+3D打印

无处不在的互联网技术和日益成熟的3D打印结合后,可以形成威力巨大的智能制造生态系统,打通从设计师到消费者之间的通道,并有可能干掉工厂。

对于3D打印在“中国制造”向“中国智造”过程中的角色定位,3D打印是发展智能制造的核心技术之一,有不可替代的作用。特别是将3D打印技术与物联网技术、大数据、云计算、机器人、智能材料等其他先进技术结合,将构成一个智能产业生态系统。设计师将各种富有创新意义的设计放到数据库平台上,用户通过物联网技术,就可以自由选择需要的产品,然后在家里打印出来,从而实现万物互联,万物打印。

二、不利因素

(一)与领先国家差距大

我国3D打印领域尽管专利数量多,但是质量较领先国家仍有很大差距。我国3D打印领域被引用频率高的专利明显较少,而且专利的权利要求书条目也相对少一些。条目数量在一定程度上反映了技术的先进性和复杂性,同时也体现了专利的质量。缺乏核心技术与人才是制约中国3D打印发展的关键因素。

(二)无法商业化量产

国内3D打印企业由于生产效率、材料短缺、缺乏核心技术等问题,短期内恐无法实现批量化、规模化生产。以3D打印制造出的电话为例,说明电话可以制造出,但只能看,不能用,因此,3D打印商品不能加上电子组件,无法让电子产品量产。

究其原因,一方面3D打印所使用的耗材非常有限。目前3D打印的耗材原料主要分为仅有石膏、无机粉料、光敏树脂、塑料、陶瓷等10多种,且价格较为昂贵,金属尤是。国产3D设备对应的耗材短缺主要源自两个原因:便宜的赚不到钱,厂家不愿意生产,而贵的耗材现有技术跟不上,由于缺少政策扶持和补贴,厂家又不愿意投入资金和人力成本去研发。

另一方面,3D打印机的价格十分高昂,大多桌面级的3D打印机售价都在2万元人民币左右,国内仿制品的价格在6,000元左右,但质量却难以保障。此外,3D打印在产品精度和生产时长等生产效率上都有一定的局限性,也成为阻碍量产的主要原因之一。

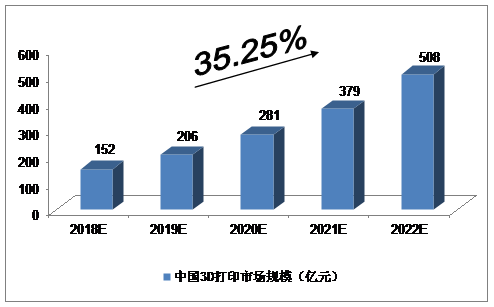

3D打印市场规模预测

2017年中国3D打印市场规模达到110.0亿元,增长率为37.5%。我们预计,2018年我国3D打印市场规模将达到152亿元,未来五年(2018-2022)年均复合增长率约为35.25%,2022年将达到508亿元。

图表 中投顾问对2018-2022年中国3D打印市场规模预测

数据来源:中投顾问产业研究中心